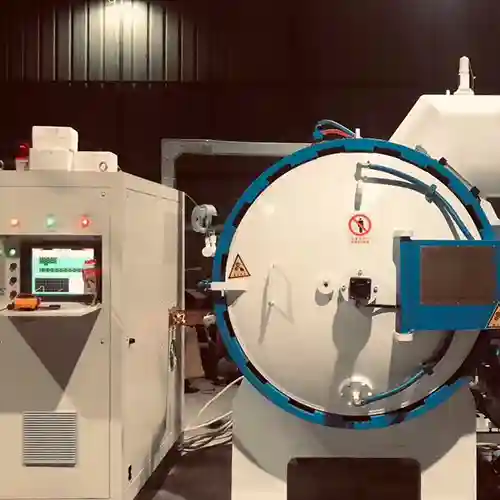

In einem Hochtemperatur-Vakuumlötofen wurde der Metallwabenträger eines Automobil-Dreiwege-Katalysators im Vakuum gelötet.

Das Molybdänsieb der Ofenauskleidung wurde in kurzer Zeit verformt und riss. Die Morphologie und chemische Zusammensetzung von Rissen

Molybdänsiebe in Hochtemperatur-Vakuumlötöfen wurden vor und nach dem Einsatz verglichen.

Die Ergebnisse zeigen, dass der Grund für die beschleunigte Verformung und Rissbildung des Molybdänsiebs die Abscheidung von Füllmetall auf Nickelbasis auf der Oberfläche des Molybdänsiebs ist.

Die Ablagerung verändert die Mikrostruktur und die physikalischen Eigenschaften des Molybdänsiebes. Darauf aufbauend werden die Auslegungspunkte des Molybdänsiebes für einen Hochtemperatur-Vakuumlötofen vorgeschlagen.

Bei der Verwendung eines Hochtemperatur-Vakuumlötofens zum Hartlöten des Metallwabenträgers eines Drei-Wege-Katalysatorreinigers in der Automobilindustrie verflüchtigt sich eine große Anzahl von Lotmetallen auf Nickelbasis.

Hochtemperatur-Vakuumofen

einige von ihnen werden von der Vakuumeinheit des Vakuumlötofens abgepumpt,

und ein beträchtlicher Teil davon lagert sich auf der Wärmedämmschicht des Ofens ab,

hauptsächlich wird offensichtlich die erste Schicht des Molybdänschirms abgeschieden, die der hohen Temperatur ausgesetzt ist. Eine große Menge an Lotablagerungen auf Nickelbasis lässt den Molybdänschirm des Hochtemperatur-Vakuumlötofens als Verformung erscheinen.

Risse und andere Fehlerformen und die Zeit ist kurz. Im Allgemeinen muss das Molybdänsieb nach etwa einem Jahr ausgetauscht werden.

Beim Vakuumlötprozess der Metallwabenträger eines katalytischen Dreiwegereinigers verformt sich das Molybdänsieb der Ofenauskleidung und bricht in kurzer Zeit.

Der Vergleich der Morphologie und die Analyse der chemischen Zusammensetzung des gerissenen Molybdänsiebes aus dem Hochtemperatur-Vakuumlötofen wurden vor und nach der Verwendung durchgeführt.

Die Ergebnisse zeigen, dass der Grund für die beschleunigte Verformung und Rissbildung des Molybdänsiebs die Abscheidung von Füllmetall auf Nickelbasis auf der Oberfläche des Molybdänsiebs ist.

Die Ablagerung verändert die Mikrostruktur und die physikalischen Eigenschaften des Molybdänsiebes.

Darauf aufbauend werden die Auslegungspunkte des Molybdänsiebs für Hochtemperatur-Vakuumlötöfen dargelegt. Im Hochtemperatur-Vakuumlötofen

Sobald der Molybdänschirm, der für die Wärmedämmung verwendet wird, eine Verformung aufweist,

Risse und andere Fehlerformen führen dazu, dass die Ofenauskleidung des Hochtemperatur-Vakuumlötofens Wärme verliert und die Wärmeerhaltung versagt.

Testmethode

Durch visuelle Beobachtung des Aussehens und der Rissmorphologie des gerissenen Molybdänsiebs im Hochtemperatur-Vakuumlötofen,

Die Zusammensetzung des Molybdänsiebs mit Lötmittelablagerung wurde nach dem Gebrauch getestet, analysiert und verglichen und auf dieser Grundlage wurden die Ursachen für Risse im Molybdänsieb analysiert.

Die Komponenten der Proben wurden mit dem universellen Multimatrix-Funken-Direktlesespektrometer OBLF QSN750 aus Deutschland analysiert.

Testergebnisse und Analyse

Die beiden zur Prüfung vorgelegten Molybdän-Siebproben stammen aus demselben Molybdän-Siebblock, der zwei Jahre lang verwendet wurde.

Einer von ihnen ist ohne Sediment (das durch den Pfeil in Abbildung 2 gekennzeichnete schwarze Kästchen ist die Schnittposition),

und die Oberfläche des anderen Teils wird mit einer Lotablagerung bedeckt. Abbildung 2 zeigt ein Teilbild des vorderen Molybdänschirms.

Überprüfen Sie das gerissene Molybdänsieb vor dem Schneiden sorgfältig.

Das Lotdepot ist nur auf der der Ofentemperaturzone zugewandten Seite abgedeckt, an der Überlappung des Molybdänschirms (der Pfeil zeigt auf den schwarzen Kasten) befindet sich kein Lotdepot.

Mit dem Messschieber,

Die Dicke des mit dem Lotdepot beschichteten Molybdänschirms ist 0.1 mm höher als die des Schirms ohne Lotdepot. Durch visuelle Beobachtung des gerissenen Molybdänschirms,

Es ist zu erkennen, dass die Lotdepots geschichtet sind und die Oberflächenrauhigkeit

der beiden Teile ist unterschiedlich.

Ursachenanalyse von Molybdänsiebrissen in Hochtemperatur-Vakuumlötöfen

Analyse der Probenzusammensetzung

Die beiden eingereichten Molybdänsiebmuster,

zur Inspektion wurden von demselben Molybdän-Siebblock entnommen, der seit zwei Jahren verwendet wird.

Es gab keine Lötmittelbeschichtung auf Probe 1 und keine Lötmittelbeschichtung auf einer Probe

Die Ergebnisse der Analyse der chemischen Zusammensetzung der Proben sind in Tabelle 1 gezeigt.

Aus Tabelle 1 ist ersichtlich, dass sich der Verunreinigungsgehalt in der Probenzusammensetzung ändert: in Probe 1 (kein lotbeschichtetes Molybdänblech),

Hochtemperatur-Vakuumofen

der Molybdängehalt ist deutlich höher, der Verunreinigungsgehalt ist geringer und einige Metallverunreinigungskomponenten wie Mangan- und Nickelgehalt sind 0,

in Probe 2 (Molybdänblech mit Füllmetallbeschichtung),

der Massenanteil des Molybdängehalts wird reduziert,

Der Verunreinigungsgehalt verdoppelt sich und es werden auch Metallverunreinigungen wie Mangan und Nickel gefunden, die im ursprünglichen Molybdänsieb nicht enthalten sind. Der Anstieg ist deutlich.

Nach der Analyse der Verunreinigungsquellen,

Flüssiges Lötfüllmetall auf Nickelbasis wird häufig im Vakuumlötprozess eines metallischen Wabenträgers eines Dreiwege-Katalysators verwendet und r ist die Hauptquelle.

WeChat

WeChat