Vakuumlödning är en teknik som använder aluminiummaterial för svetsning i vakuummiljö. I en vakuummiljö finns ingen gasstörning under svetsprocessen, vilket bättre kan kontrollera svetskvaliteten och styrkan.

Jämfört med traditionella smältsvetsmetoder kan vakuumaluminiumsvetsning bättre bibehålla materialets struktur och egenskaper och därigenom förbättra produktens kvalitet och stabilitet. Vakuumlödning av aluminiumprodukter med komplexa svetsstrukturer och små kanaler har unika fördelar

Vakuumlödning av aluminium använder vanligtvis automatiserad kontroll för svetsning, och lödningsprocessen kräver inte alltför mycket mänskligt ingripande. Den kan svetsa olika former av aluminiumkomponenter,

såsom oljekylare, värmeväxlare av platt- och stångtyp, aluminiumdelar för bilar, etc. Denna teknik används i stor utsträckning inom områden som flyg, biltillverkning och elektronik.

| PUNKT | VÄRDE |

| Ansökan | Aluminium |

| maskin~~POS=TRUNC storlek~~POS=HEADCOMP | kundanpassad |

| Utrustningscertifikat | CE |

| Kylning | kranvatten |

| kväve | valfritt |

Fördelar med vakuumlödning

1, I en vakuummiljö kommer oxidfilmen på ytan av aluminiummaterial att tas bort,

därigenom minskar eller eliminerar effekten av ytoxider på svetsning, vilket gör svetsfogen renare.

2, På grund av frånvaron av gas i en vakuummiljö kommer inte skadliga föroreningar som oxider att bildas under svetsprocessen,

vilket bättre kan säkerställa svetskvalitet och förbättra hållfastheten och hårdheten hos svetsfogar.

3, i vakuummiljön är värmeavledningshastigheten under svetsning långsam,

vilket kan minska bredden och djupet på den värmepåverkade zonen och minska materialets deformation och spricktendens.

4, Vakuumlödning kan utföras vid lägre temperaturer, vilket kräver lägre värmeenergi,

och svetsprocessen är relativt mild, vilket kan förkorta svetstiden och förbättra produktionseffektiviteten.

5, vakuumaluminiumlödning kan appliceras på svetsning av olika material, inklusive metaller, keramik, etc.,

speciellt för material som är svåra att utföra traditionell svetsning, såsom högtemperaturlegeringar, titanlegeringar etc.

Processen med vakuumlödning

Vakuumlödning är en teknik som använder svetsat aluminiummaterial för att koppla samman två eller flera delar i en vakuummiljö.

Denna svetsteknik används flitigt, och följande är exempel på värmeväxlarkärnor i aluminium med platt- och stångtyper för att illustrera hela vakuumlödningsprocessen:

1, Förberedelse av delar:

Alla aluminiumdelar måste rengöras med en ultraljudsrengöringsmaskin, och alla delar måste torkas Aluminiumfenor, aluminiumplattor,

och aluminiumstänger placeras tillsammans enligt designritningarna och fixeras tillsammans med professionella verktyg

2, Placera produkten:

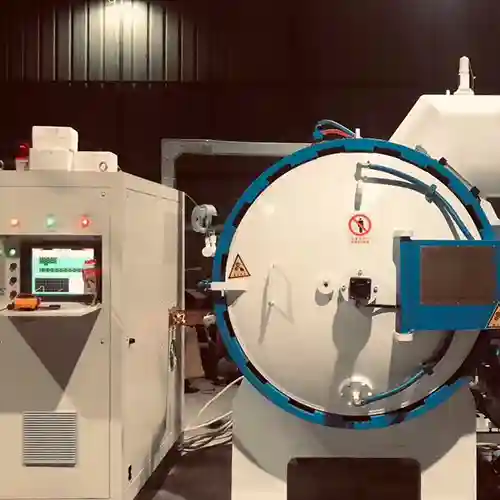

Placera värmeväxlarkärnan som måste hårdlödas i vakuumkammaren. Placera stabilt och stäng dörren till vakuumugnen

3, Inställning av kontrollprocedur:

ingenjören ställer in varje steg i vakuumugnen, såsom dammsugning, temperaturuppvärmning, kylvattencirkulation, etc. Varje produkt kan ställa in ett separat arbetssteg som driftprocedur

4, Vakuumpumpning:

Använd utrustning som en vakuumpump för att extrahera gas från vakuumkammaren för att skapa en vakuummiljö. Detta hjälper till att minska luftens inverkan på svetsprocessen och förbättra svetskvaliteten.

5, Vakuumlödning Uppvärmning:

I en vakuummiljö, använd värmeutrustning för att värma hårdlödningsmaterialet över dess smältpunkt för att smälta det. Det smälta hårdlödningsskiktet flyter sedan in i springorna mellan delarna och förbinder dem tätt med varandra.

6, Vakuumlödning Kylning:

efter svetsning börjar kylvattnet cirkulera, vilket kommer att kyla vakuumugnskammaren,

7, Ta ut produkten:

när temperaturen sjunker till 200-260 grader kommer vakuumpumpen att sluta fungera, ventilen på sidan av vakuumugnen öppnas automatiskt och vakuumtrycket i kammaren försvinner, öppna ugnsdörren och ta ut aluminiumkärnan

Sammantaget kräver processen med vakuumlödning strikt kvalitetskontroll och driftsprocedurer för att säkerställa kvaliteten och stabiliteten i svetsområdet.

wechat

wechat