複数のユニットで構成された順送型で、各ユニットは異なる作業を順番に完了し、パンチの XNUMX 回のストロークで一連の異なるスタンピング プロセスを完了します。 その別の名前は、連続プレス金型です

動作原理

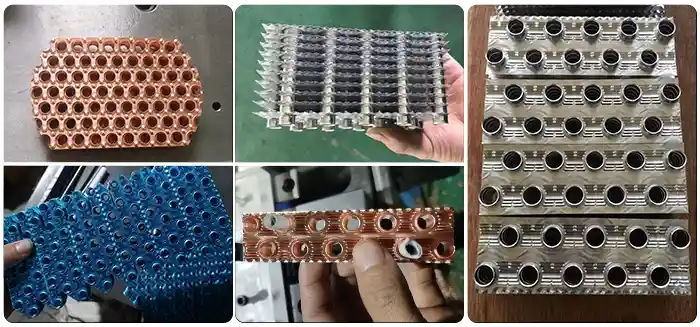

プログレッシブダイ(連続ダイとも呼ばれます)は複数のステーションで構成され、各ステーションは異なる処理を順番に完了し、一連の異なるスタンピング処理をパンチの XNUMX 回のストロークで完了します。

ストロークが完了した後、材料は一定のステップ距離に従ってパンチフィーダーによって前方に移動されるため、一般にパンチング、ブランキング、曲げ、エッジカット、深絞りなどを含む複数のプロセスが一対のダイスで完了することができます。 .

順送金型の特長

- プログレッシブ ダイは、マルチタスク シーケンシャル ダイです。 XNUMXつの金型で、打ち抜き、曲げ、成形、延伸などの複数の工程を高い生産性で行うことができます。

- プログレッシブダイの安全な操作;

- 自動化が容易。

- 高速パンチを生産に使用できます。

- パンチとサイトの面積を減らし、半製品の輸送と倉庫の占有を減らすことができます。

- 寸法要件が非常に高い部品は順送金型で製造しないでください

| いいえ。 | 設計要件 |

| 1 | パーツが小さい |

| 2 | 大バッチ |

| 3 | 素材が薄い(0.08~2.5mm) |

| 4 | 素材が柔らかい |

| 5 | 複雑な形状 |

| 6 | 貴金属は不向き(利用率が低い) |

| 7 | 精度が高すぎてはいけません (it10 未満)。 |

順送金型の応用

プレス部品がマルチステーション連続金型を採用する場合、次の側面を考慮する必要があります。

設計、製造、保守

マルチステーション連続金型の構造は非常に複雑で、製造精度は一般的な金型よりもはるかに高くなっています。 バッチ生産ごとに、一度オーバーホールと研ぎを行う必要があり、テストパンチに合格した後にのみ保管して使用できます。 いくつかの小さなパンチは、インサートが摩耗または損傷した後、適時に交換する必要があります。 曲げ、絞り、成形のマルチステーション連続ダイの場合、パンチとダイのエッジを研削するときに、他の部品の相対的な高さを修正する必要があります。

曲げ加工、深絞り加工、成形加工などのマルチステーション連続金型では、雄型と雌型の高さが異なることが多いため、研削後も元の設計に必要な相対的な差を維持する必要があります。 一定レベルの技術的な保守作業員と、より洗練された特別な設備が必要です。

適用プレス

順送型に使用されるプレスは、十分な強度、剛性、パワー、および精度、大きな作業テーブル、および信頼性の高いブレーキ システムを備えている必要があります。

操作中に連続ダイのダイベースのガイドシステムが外れないように、パンチのストロークは大きすぎてはいけません。 通常、作業はプレスの公称圧力の 80% で実行する必要があります。 マルチステーション順送ダイには、ストリップ送り不良の検出機構を設ける必要があります。 検出メカニズムが信号を送信した後、金型や工作機械の損傷を防ぐために、ブレーキ システムがプレスを即座に停止できる必要があります。

良い加工材料

順送金型のスタンピング工程では、中間焼きなましは許可されていません。これは、加工中に潤滑剤を追加するのに便利ではありません。

したがって、スタンピング材料の機械的特性は比較的安定している必要があり、工場に入る材料の各バッチは、規制に従ってテストおよび検査する必要があります。 プログレッシブ ダイ スタンピングでは、使用するストリップの幅と厚さの公差に対する要求が高くなります。

プレス効果とストリップの送りに直接影響するため、ストリップのエッジの平坦度も同様です。

スタンピング部品は、順送型の生産に適している必要があります

- 処理された部品の出力とバッチは十分に大きくなければなりません。

- マルチステーション連続ダイの材料性能は、他のダイの材料性能よりも低くなります。

- 送りの精度と各ステップ間の累積誤差は、パーツの精度を低下させません。

- 複雑な形状で打ち抜き後の位置決めが難しい部品の場合、マルチステーション連続金型が最適です。

微信

微信