Nel forno per brasatura sottovuoto ad alta temperatura, il supporto metallico a nido d'ape di un purificatore catalitico a tre vie automobilistico è stato brasato sotto vuoto.

Lo schermo in molibdeno del rivestimento del forno si è deformato e incrinato in breve tempo. La morfologia e la composizione chimica della cricca

schermi di molibdeno ed in forni per brasatura sottovuoto ad alta temperatura sono stati confrontati prima e dopo l'uso.

I risultati mostrano che la ragione della deformazione accelerata e della rottura dello schermo in molibdeno è la deposizione di metallo d'apporto a base di nichel sulla superficie dello schermo in molibdeno.

Il deposito modifica la microstruttura e le proprietà fisiche dello schermo di molibdeno. Sulla base di ciò, vengono proposti i punti di progettazione dello schermo di molibdeno per un forno di brasatura sotto vuoto ad alta temperatura.

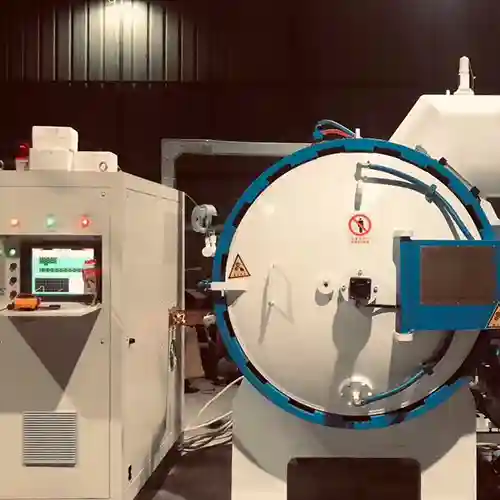

Nel processo di utilizzo di un forno per brasatura sottovuoto ad alta temperatura per brasare il supporto metallico a nido d'ape di un purificatore catalitico a tre vie nell'industria automobilistica, un gran numero di metalli d'apporto per brasatura a base di nichel viene volatilizzato,

forno sottovuoto ad alta temperatura

alcuni di essi vengono pompati dall'unità del vuoto del forno di brasatura sottovuoto,

e una parte considerevole di essi si deposita sullo strato di isolamento termico del forno,

principalmente viene depositato ovviamente il primo strato di schermo in molibdeno esposto ad alta temperatura. Una grande quantità di depositi di saldatura a base di nichel fa apparire deformato lo schermo di molibdeno del forno di brasatura sotto vuoto ad alta temperatura,

cracking e altre forme di guasto e il tempo è breve. Generalmente, lo schermo al molibdeno deve essere sostituito in circa un anno.

Nel processo di brasatura sotto vuoto dei supporti metallici a nido d'ape di un purificatore catalitico a tre vie, lo schermo in molibdeno del rivestimento del forno si deformerà e si spezzerà in breve tempo.

Il confronto morfologico e l'analisi della composizione chimica del setaccio al molibdeno del forno di brasatura sottovuoto ad alta temperatura crackizzato sono stati eseguiti prima e dopo l'uso.

I risultati mostrano che la ragione della deformazione accelerata e della rottura dello schermo di molibdeno è la deposizione di metallo d'apporto a base di nichel sulla superficie dello schermo di molibdeno.

Il deposito modifica la microstruttura e le proprietà fisiche dello schermo di molibdeno.

Sulla base di ciò, vengono proposti i punti di progettazione dello schermo al molibdeno per il forno di brasatura sottovuoto ad alta temperatura. Nel forno di brasatura sotto vuoto ad alta temperatura,

una volta che lo schermo in molibdeno utilizzato per l'isolamento termico appare deformato,

cracking e altre forme di guasto, farà sì che il rivestimento del forno del forno di brasatura sottovuoto ad alta temperatura perda calore e guasti alla conservazione del calore,

Metodo di prova

Attraverso l'osservazione visiva dell'aspetto e della morfologia della cricca dello schermo di molibdeno incrinato nel forno di brasatura sotto vuoto ad alta temperatura,

la composizione dello schermo in molibdeno con deposito di saldatura dopo l'uso è stata testata, analizzata e confrontata, e su questa base sono state analizzate le cause della rottura dello schermo in molibdeno.

I componenti dei campioni sono stati analizzati dallo spettrometro universale a lettura diretta a scintilla multimatrice della Germania OBLF QSN750.

Risultati dei test e analisi

I due campioni di vaglio al molibdeno presentati per l'ispezione sono prelevati dallo stesso blocco di vaglio al molibdeno che è stato utilizzato per due anni.

Uno di essi è privo di sedimenti (la casella nera indicata dalla freccia in Figura 2 è la posizione di intercettazione),

e la superficie dell'altro pezzo è ricoperta da un deposito di saldatura. La figura 2 mostra un'immagine parziale dello schermo anteriore in molibdeno.

Controllare attentamente lo schermo di molibdeno rotto prima di tagliare,

il deposito di saldatura è coperto solo sul lato rivolto verso la zona di temperatura del forno e non vi è alcun deposito di saldatura in corrispondenza della sovrapposizione dello schermo di molibdeno (la freccia indica la scatola nera).

Usando il calibro a corsoio,

lo spessore dello schermo di molibdeno rivestito con il deposito di saldatura è di 0.1 mm superiore a quello senza il deposito di saldatura. Attraverso l'osservazione visiva dello schermo di molibdeno rotto,

si può notare che i depositi di saldatura sono stratificati e la rugosità superficiale

delle due parti è ovviamente diverso.

Analisi della causa della rottura dello schermo in molibdeno in un forno per brasatura sotto vuoto ad alta temperatura

analisi della composizione del campione

I due campioni di schermo al molibdeno inviati,

per l'ispezione sono stati prelevati dallo stesso blocco di schermo al molibdeno che è stato utilizzato per due anni.

Non c'era rivestimento di saldatura sul campione 1 e rivestimento di saldatura su un campione

I risultati dell'analisi della composizione chimica dei campioni sono riportati nella Tabella 1.

Dalla tabella 1 si può vedere che la variazione del contenuto di impurità nella composizione del campione: nel campione 1 (nessun foglio di molibdeno rivestito di saldatura),

forno sottovuoto ad alta temperatura

il contenuto di molibdeno è significativamente più alto, il contenuto di impurità è inferiore e alcuni componenti di impurità metalliche come il contenuto di manganese e nichel sono 0,

nel campione 2 (foglio di molibdeno con rivestimento metallico d'apporto),

la percentuale in massa del contenuto di molibdeno è ridotta,

il contenuto di impurità è raddoppiato e si trovano anche le impurità metalliche come il contenuto di manganese e nichel che non sono contenute nello schermo di molibdeno originale. L'aumento è evidente.

Secondo l'analisi delle fonti di impurità,

il metallo d'apporto per brasatura a base di nichel liquido, ampiamente utilizzato nel processo di brasatura sotto vuoto del supporto a nido d'ape in metallo del purificatore catalitico a tre vie, è la fonte principale.

wechat

wechat