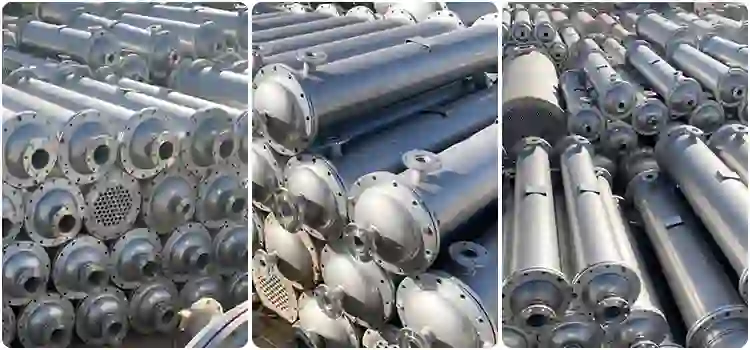

Présentation du produit

L'échangeur de chaleur à tubes offre un transfert de chaleur efficace et une conception structurelle stable. Il joue un rôle essentiel dans de nombreuses applications, telles que la vinification, la chimie, le dessalement de l'eau de mer et l'industrie pétrolière. Il est actuellement l'un des échangeurs de chaleur les plus populaires dans la production industrielle.

Il utilise une coque métallique robuste et des composants tels que des faisceaux et des plaques tubulaires comme composants principaux, qui permettent un échange de chaleur stable dans des scénarios d'utilisation à haute pression et à haute température, et empêchent les fuites de liquides ou de gaz.

Le coût d'utilisation quasi nul constitue un autre avantage de cet échangeur de chaleur à tubes. Il est doté de deux canaux transversaux indépendants, et les deux fluides échangent la chaleur grâce à la conductivité thermique du métal dans les canaux transversaux. Ce procédé ne nécessite aucune intervention humaine ni consommation d'électricité ou d'énergie.

Les caractéristiques de l'échangeur de chaleur tube dans tube

Transfert de chaleur efficace

Grâce à sa structure interne unique, l'extérieur du tube a été renforcé par des filetages pour augmenter la surface de dissipation thermique. Que le fluide soit de l'eau, du pétrole brut, de la vapeur ou de la bière, il offre des capacités de transfert thermique efficaces et répond aux exigences strictes du processus de production.

Pas besoin de s'inquiéter de la congestion

Le tube interne présente une courbure en arc de cercle plus importante et un diamètre intérieur supérieur à 10 mm. Même si le fluide contient des particules en suspension, il n'y a pas lieu de s'inquiéter d'un blocage interne.

Large adaptabilité

Cet échangeur de chaleur tube dans tube peut gérer des processus complexes et une grande variété de fluides dans des industries telles que le pétrole, la chimie, l'énergie, le CVC et les machines.

La capacité à faire face à une pression élevée

Sa coque est constituée d'un métal circulaire relativement épais, et plusieurs vis haute résistance relient le capuchon à la coque. Elle permet de maintenir une efficacité d'échange thermique stable à une pression maximale de 4 MPa.

Paramètres techniques de l'échangeur de chaleur à tubes

- Type de tube : tube à ailettes basses ou tube en spirale

- Disposition des tubes : hexagonale

- Méthode de connexion : vis et écrous

- Pression maximale : 4 MPa

- Bride : fabriquée par CNC

- Milieu fluide : eau, huile ou autres produits chimiques

- Efficacité de l'échange thermique : Personnalisée selon les besoins de l'utilisateur

- Méthode d'installation : horizontale ou verticale

- Méthode de contrôle : vanne

Quels sont les matériaux d'un échangeur de chaleur ?

Les principaux composants de cet échangeur de chaleur sont la calandre, les couvercles d'extrémité, les plaques tubulaires, les raccords à bride et les faisceaux de tubes. Selon les applications, les matériaux utilisés pour ces pièces peuvent varier, et il faut également tenir compte de leur durée de vie, de leur rentabilité et de leur résistance à la corrosion, entre autres facteurs. Permettez-moi maintenant de vous présenter les matériaux de ces pièces.

- Acier au carbone ordinaire

Il s'agit du matériau le plus couramment utilisé. Il est économique et adapté aux environnements où la température est inférieure à 350 °C et où il n'y a pas de fluides corrosifs, tels que l'eau de refroidissement et l'huile de lubrification. Sa résistance à la corrosion sera légèrement inférieure.

- SS304 / SS304L

Il s'agit d'un matériau universel qui présente une bonne résistance à la corrosion et convient à une utilisation avec de l'eau de refroidissement, de l'eau chaude, de l'huile de lubrification, de la vapeur et d'autres applications.

- SS316 / SS316L

Ce matériau présente une résistance significative au chlore et est de qualité alimentaire, ce qui le rend largement utilisé dans les industries alimentaires, vinicoles, des boissons et médicales.

- Laiton

Comme chacun sait, le cuivre est l'un des métaux offrant la meilleure conductivité thermique. Dans certaines industries exigeant une conductivité thermique élevée, le matériau utilisé pour le faisceau tubulaire doit être en cuivre. Certains échangeurs de chaleur sont équipés d'ailettes en cuivre installées à l'extérieur de leurs tubes, ce qui améliore leur efficacité d'échange thermique. Ces ailettes sont fabriquées spécifiquement par un fabricant de cuivre. machine à ailettes.

- Alliage de titane

Dans certaines industries chimiques spécialisées, les chlorures et le chlore sont très corrosifs et peuvent corroder les métaux en peu de temps. Pour prolonger la durée de vie des échangeurs de chaleur tubulaires, il est nécessaire d'utiliser un alliage de titane. Son inconvénient est son coût de traitement plus élevé que celui d'autres métaux.

- Hastelloy

Ce métal présente une excellente résistance à l'acide chlorhydrique et à l'acide sulfurique, notamment dans les industries du dessalement et du raffinage des métaux. Il supporte facilement les environnements acides à haute température et est parfaitement adapté aux environnements chimiques extrêmes.

- Feuille d'aluminium hydrophile.

Certains échangeurs de chaleur nécessitent une efficacité et une capacité d'échange thermique plus élevées. Un grand nombre d'ailettes en aluminium sont donc installées à l'extérieur du faisceau pour augmenter la zone de dissipation thermique. ailettes en aluminium ont une couche de membrane hydrophile à l'extérieur, qui ne s'oxyde pas même lorsqu'elle est utilisée dans l'eau.

- Papier plastique

Un échangeur de chaleur complet nécessite un film plastique pour sceller l'interface de la bride avant l'emballage, afin d'empêcher la poussière et autres corps étrangers de pénétrer à l'intérieur et de causer des problèmes inutiles. Le film plastique sert à sceller l'entrée et la sortie, et sert également d'étiquette pour les instructions textuelles.

La conception structurelle de l'échangeur de chaleur à tubes

- coquille

La calandre est généralement un cylindre, dont les brides sont soudées et les vis installées à ses deux extrémités. La longueur et le diamètre de la calandre déterminent la surface d'échange thermique et le rendement. Ces dimensions sont généralement conçues en fonction des besoins de l'utilisateur.

Le type de fluide détermine le matériau de la coque, et les matériaux métalliques correspondants permettent de maîtriser son coût de fabrication. Deux interfaces latérales de la coque permettent de connecter l'entrée et la sortie externes.

- Regroupez les tubes.

Il s'agit du composant central d'un échangeur de chaleur tubulaire, où s'effectue le transfert de chaleur. Par conséquent, chaque faisceau d'échangeur de chaleur présente une conception distincte, par exemple avec des ailettes extérieures basses, un faisceau courbé en spirale ou un faisceau d'ailettes extérieures en aluminium, entre autres.

Comme la coque, il sélectionne également différents matériaux métalliques pour répondre aux scénarios d'utilisation stricts afin de satisfaire la résistance à la corrosion et à l'acide du fluide.

- Embout

Le capuchon d'extrémité sert à sceller la calandre et à former un échangeur de chaleur tubulaire complet. Il est fabriqué à l'aide d'une machine CNC et le matériau épouse la forme de la calandre. Les deux capuchons latéraux sont de forme et de taille identiques, mais présentent quelques différences mineures à l'intérieur.

- Connecteur à bride

Le matériau du joint à bride est généralement le même que celui de la coque et du couvercle. Cependant, comme il fait partie intégrante des machines de l'usine, il exige une précision de fabrication plus élevée. Des machines-outils de haute précision usinent la position du contact de connexion afin d'éviter toute fuite au point de connexion.

WeChat

WeChat