Introducción del producto

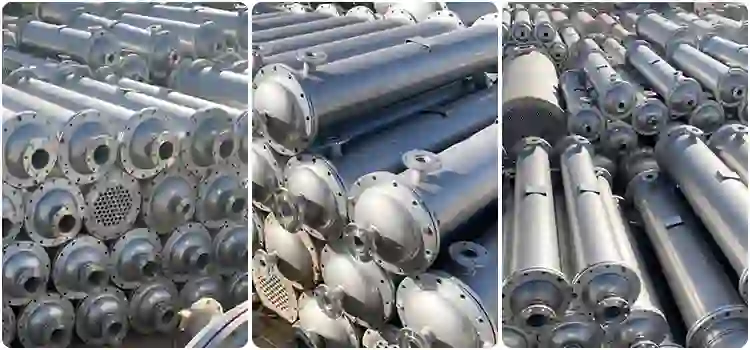

El intercambiador de calor de tubo en tubo ofrece una eficiente transferencia de calor y un diseño estructural estable. Desempeña un papel fundamental en una amplia gama de aplicaciones, como la vinificación, la química, la desalinización de agua de mar y el petróleo, siendo actualmente uno de los intercambiadores de calor más populares en la producción industrial.

Utiliza una carcasa de metal resistente y componentes como haces y placas de tubos como componentes principales, que permiten un intercambio de calor estable en escenarios de uso de alta presión y alta temperatura y evitan la fuga de líquidos o gases.

El proceso de uso prácticamente sin costo es otra ventaja de este intercambiador de calor de tubo en tubo. Cuenta con dos canales transversales independientes en su interior, y los dos medios intercambian calor a través de la conductividad térmica del metal en los canales transversales. Este proceso no requiere intervención humana ni consumo de electricidad ni energía.

Características del intercambiador de calor de tubo en tubo

Transferencia de calor eficiente

Gracias a su singular diseño interno, el exterior del tubo de haz se ha mejorado con roscas para aumentar el área de disipación térmica. Independientemente de si el medio es agua, petróleo crudo, vapor o cerveza, todos ofrecen una eficiente capacidad de transferencia de calor y cumplen con los estrictos requisitos del proceso de producción.

No hay necesidad de preocuparse por la congestión

El tubo interno presenta una curvatura de arco circular mayor y su diámetro interior es superior a 10 mm. Incluso si el fluido contiene partículas en suspensión, no hay necesidad de preocuparse por obstrucciones internas.

Amplia adaptabilidad

Este intercambiador de calor de tubo en tubo puede manejar procesos complejos y una amplia variedad de medios fluidos en industrias como el petróleo, la química, la energía, la HVAC y la maquinaria.

La capacidad de afrontar la alta presión

Su carcasa es de metal circular relativamente grueso, y múltiples tornillos de alta resistencia conectan la tapa a la carcasa. Mantiene una eficiencia de intercambio de calor estable a una presión máxima de 4 MPa.

Parámetros técnicos del intercambiador de calor de tubo en tubo

- Tipo de tubo: tubo de aleta baja o tubo espiral

- Disposición de los tubos: hexagonal

- Método de conexión: tornillos y tuercas.

- Presión máxima: 4 MPa

- Brida: Fabricada en CNC

- Medio fluido: agua, aceite u otros productos químicos.

- Eficiencia de intercambio de calor: personalizada según los requisitos del usuario

- Método de instalación: horizontal o vertical

- Método de control: válvula

¿Cuáles son los materiales de un intercambiador de calor?

Los componentes principales de este intercambiador de calor son la carcasa, las tapas de los extremos, las placas tubulares, los conectores de brida y los haces de tubos. En diferentes escenarios de aplicación, los materiales utilizados para estas piezas pueden variar, y también debemos considerar su vida útil, rentabilidad y resistencia a la corrosión, entre otros factores. A continuación, presentaré los materiales de estas piezas.

- Acero al carbono ordinario

Este es el material más utilizado, es rentable y adecuado para entornos con temperaturas inferiores a 350 °C y sin fluidos corrosivos, como agua de refrigeración y aceite lubricante. Su resistencia a la corrosión será ligeramente inferior.

- SS304 / SS304L

Este es un material universal que exhibe buena resistencia a la corrosión y es adecuado para su uso con agua de refrigeración, agua caliente, aceite lubricante, vapor y otras aplicaciones.

- SS316 / SS316L

Este material exhibe una resistencia significativa al cloro y es apto para uso alimentario, lo que hace que sea ampliamente utilizado en las industrias de alimentos, vinos, bebidas y medicina.

- Latón

Como todos sabemos, el cobre es uno de los metales con mejor conductividad térmica. En algunas industrias que requieren alta conductividad térmica, el material utilizado para el haz de tubos debe ser de cobre. Algunos intercambiadores de calor tienen aletas de cobre instaladas en el exterior de sus tubos, lo que aumenta la eficiencia de intercambio de calor. Estas aletas son fabricadas específicamente por un fabricante de cobre. máquina de aletas.

- Aleación de titanio

En algunas industrias químicas especializadas, los cloruros y el cloro son altamente corrosivos y pueden corroer los metales en poco tiempo. Para garantizar la vida útil del intercambiador de calor de tubo en tubo, es necesario utilizar una aleación de titanio. Su desventaja es que su procesamiento es más costoso en comparación con otros materiales metálicos.

- Hastelloy

Este metal posee una excelente resistencia al ácido clorhídrico y al ácido sulfúrico, especialmente en las industrias de desalinización y refinación de metales. Resiste fácilmente las condiciones ácidas a altas temperaturas y es muy adecuado para entornos químicos extremos.

- Lámina de aluminio hidrófila.

Algunos intercambiadores de calor requieren una mayor eficiencia y capacidad de intercambio de calor, por lo que se instala una gran cantidad de aletas de aluminio en el exterior del paquete para aumentar el área de disipación de calor. Estas aletas de aluminio tienen una capa de membrana hidrófila en el exterior, que no se oxida incluso cuando se usa en agua.

- Papel plastico

Un intercambiador de calor completo necesita una envoltura de plástico para sellar la interfaz de la brida antes del embalaje, a fin de evitar que el polvo y otros elementos entren en su interior y causen problemas innecesarios. La envoltura de plástico sirve para sellar la entrada y la salida, y también sirve como etiqueta, proporcionando instrucciones textuales.

El diseño estructural del intercambiador de calor de tubo en tubo

- Cáscara

La carcasa suele ser cilíndrica, con bridas soldadas y tornillos instalados en ambos extremos. La longitud y el diámetro de la carcasa determinan el área de intercambio de calor y la eficiencia. Estas dimensiones suelen diseñarse según los requisitos del usuario.

El tipo de fluido determina el material de la carcasa, y los materiales metálicos correspondientes se utilizan para controlar su coste de fabricación. La carcasa cuenta con dos interfaces laterales para conectar la entrada y la salida externas.

- Agrupar los tubos.

Este es el componente principal de un intercambiador de calor tubular, donde se produce la transferencia de calor. Por lo tanto, cada conjunto de intercambiadores de calor tiene un diseño distintivo, como uno con aletas bajas en el exterior, uno con curvatura en espiral o uno con aletas de aluminio instaladas en el exterior, entre otros.

Al igual que la carcasa, también selecciona diferentes materiales metálicos para cumplir con los estrictos escenarios de uso con el fin de satisfacer la resistencia a la corrosión y la resistencia al ácido del fluido.

- La tapa extrema

La función de la tapa es sellar la carcasa y formar un intercambiador de calor tubular completo. Se fabrica mediante una máquina CNC, y el material se adapta a la carcasa. Las dos tapas laterales tienen la misma forma y tamaño, pero presentan pequeñas diferencias en su interior.

- Conector de brida

El material de la unión de brida suele ser el mismo que el de la carcasa y la tapa del extremo. Sin embargo, al formar parte de las máquinas de la fábrica, presenta mayores requisitos de precisión de fabricación. Las máquinas herramienta de alta precisión mecanizan la posición de contacto de la conexión para evitar fugas en el punto de conexión.

WeChat

WeChat